Before

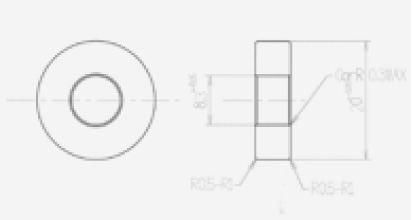

上記の製品は、外形寸法に±0.01mm精度指定と、平行度・平面度の0.05mm程度の精度指定がなされています。ワッシャーとして使用される製品であることから、このような精度要求となっていました。鍛造加工では、難しい精度要求となっていることから、これまではプレス加工+旋盤+平面研磨により加工を行っていました。

After

従来:プレス+旋盤工程+平面研磨

現在:冷間鍛造+ロータリー研磨

コスト:2/3

こちらの製品では、精度を保ちつつ、コストダウンを図ることを目的に冷間鍛造への置き換えを提案しました。一般的には難しい寸法公差・幾何公差も成形機に合わせて、金型メンテナンスを行うことで、高精度部品の成形が可能となります。その結果、冷間鍛造+ロータリー研磨により加工を行うことができ、本事例の場合には、2/3のコスト削減に成功しました。

当社では、冷間鍛造では「難しい」もしくは「不可能」とされているような高精度部品の鍛造化に成功してきました。平面度・平行度と言った幾何公差の精度面で厳しい形状品も特に切削品から鍛造化や2次加工レスにより、コスト・リードタイム面でメリットの提供が可能となっています。お困りの方は、一度、ご相談ください。

![冷間鍛造研究所 [Cold Forging Lab.]](https://coldforging.jp/cms/wp-content/themes/coldforging/images/common/logo.svg)