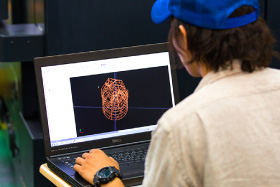

冷間鍛造研究所では、冷間鍛造で必要となる金型製作から試作~量産加工までを社内で一貫対応しています。

一般的には、冷間鍛造用の金型を製造する会社とその金型を用いて試作~量産加工を行う会社は、異なっているとされています。

一方、冷間鍛造研究所(Cold Forging Lab.)を運営するマツダ株式会社では、

冷間鍛造品を製造する量産機能と金型の設計製作を行う機能を併せ持つことで、

部品製作費用のVE提案が可能であり、

月産5,000個からの中ロット対応と量産ラインのスピード立ち上げが可能となっています。

月産5,000個からの中ロット対応を実現

冷間鍛造研究所(Cold Forging Lab.)では、

金型の内製化と試作~量産までを一貫対応することで様々な提案が可能となっています。

当研究所を運営するマツダ株式会社で提供する冷間鍛造品(Cold Forging Products)で行うことができる冷間鍛造の特徴の一つとして、

月産5,000個からの小ロット対応があげられます。

冷間鍛造(Cold Forging)というと一般的には、数万個~数十万個等の量産が基本であり、

この数量が基本数量となる理由は、冷間鍛造で必須の金型の製造コストが関係しており、

製造で必要となるイニシャルコストと製造コストを含めて、

コストメリットが提供できるのが上記の数量であるとされています。

一方で冷間鍛造研究所(Cold Forging Lab.)では、簡易型と呼ばれる金型を使用することで

金型の製造コストとして発生するイニシャルコストを最小限に抑え、

これにより小ロット生産が可能となっています。

これまでは、冷間鍛造(Cold Forging)というと自動車をはじめとするマスの消費財への用途が一般的でしたが、

この小ロット生産を実現することで、他業界からの製造依頼もいただくようになりました。

最小ロットで月産5,000個から部品製造において、

コストダウン・強度向上を検討される場合には、冷間鍛造(Cold Forging)による部品製造も検討ください。!

量産立ち上げまでのリードタイム短縮

金型の内製化によるメリットとして、次にあげられるのが金型設計・製作から量産ライン立ち上げまでのリードタイム短縮です。

リードタイム短縮がなぜ、当研究所の特徴となるかというと、

冷間鍛造(Cold Forging )用金型の設計・製造を行う企業と量産加工を行う企業は別会社が担っている場合が多いからです。

例えば、切削品から冷間鍛造へと置き換えを行う場合、

メーカーと鍛造加工屋が図面を基に仕様確認を行い、その仕様決定を基に鍛造加工屋から金型メーカーに設計・製造依頼が行われます。

その後、金型メーカーから量産メーカーへの金型の納品、量産メーカーでの金型の試し打ち、調整を行った後に量産工程に入ります。

ここまでが金型メーカーと量産メーカーが異なる場合の工程となり、

ここまでで大体3か月程度かかるとされており、既存部品の置き換えを検討する場合には、リードタイムの長さ懸念点の一つとなります。

その一方で、冷間鍛造研究所(Cold Forging Lab.)を運営するマツダ株式会社の場合には、

冷間鍛造用金型の設計・製造工程と加工を行うフォーマー機を自社で保有することで、

図面を基にした部品の仕様確認から試作加工・量産加工までを一貫生産することが可能となっています。

その結果、仕様確認から量産立ち上げまでを1か月~1.5か月程度で可能となります。

お気軽にお問い合わせください。

![冷間鍛造研究所 [Cold Forging Lab.]](https://coldforging.jp/cms/wp-content/themes/coldforging/images/common/logo.svg)