Before

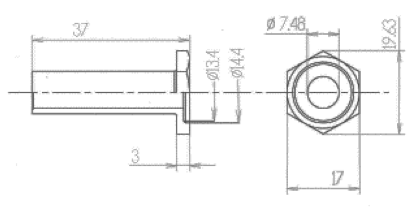

上記の製品は、外形寸法に±0.01mm精度指定と、平行度・平面度の0.05mm程度の精度指定がなされています。ワッシャーとして使用される製品であることから、このような精度要求となっていました。鍛造加工では、難しい精度要求となっていることから、これまではプレス加工+旋盤+平面研磨により加工を行っていました。

After

従来:冷間鍛造+旋盤工程

現在:冷間鍛造のみ

コスト:コスト約1/2

こちらのような中空構造品で寸法公差・幾何公差の厳しい製品に対しても、当社では冷間鍛造のみでの加工が可能となります。これは、高い精度を実現する超高精度なフォーマー金型の内製化と、フォーマー成形のノウハウを活かすことで実現しています。切削レス化を成功した結果、同形状の加工実現し、50%のコストダウンと、リードタイム削減に成功しました。

当社では、冷間鍛造では「難しい」もしくは「不可能」とされているような高精度部品の鍛造化に成功してきました。こちらの事例のように冷間鍛造品に対して、旋盤加工が必要となるワークに対してもオール鍛造を実現し、コストを半減させることに成功しています。

![冷間鍛造研究所 [Cold Forging Lab.]](https://coldforging.jp/cms/wp-content/themes/coldforging/images/common/logo.svg)